Guten Morgen Miteinander,

das Wetter wird immer schlechter - ideal also laufende Bauprojekte weiterzuführen. Im Forum ist ja das Thema Feldbahn zwar formal richtig angesiedelt, aber es kommt etwas stiefmütterlich daher. Ich hoffe mein Baubericht wird aber trotzdem freundlich angenommen ;-).

Ich zerlege den evtl. über einen längeren Zeitraum laufenden Modellbau in einzelne Schritte.

Schritt 1: Auswuchten der Schwungmasse

Nachdem ich mir einige Gedanken um die Lage der Bauelemente im Inneren der kleinen Feldbahn-Dampflok gemacht habe kann es mit dem Bau des Zwerges losgehen:

Zu erkennen ist vielleicht der Motor im Kessel, ein mehrstufiges Getriebe aus M0.2 Zahnrädern, der Antrieb auf beide Achsen und eine Schwungmasse.

Das Auswuchten soll nach der Montage der Schwungmasse auf die Motorwelle erfolgen. Die Idee dazu eine Hilfseinrichtung zu bauen stammt von

hier..

(Die gelegentlich auftauchende Variante, dass man den Motor fest einspannt, und die Unwucht bei schnell laufenden Motor mit einer feinen Feile beseitigt, hat mich angesichts des sehr kleinen Motors nicht so richtig überzeugt. Die "Rasierklingenmethode ist da schon besser !)

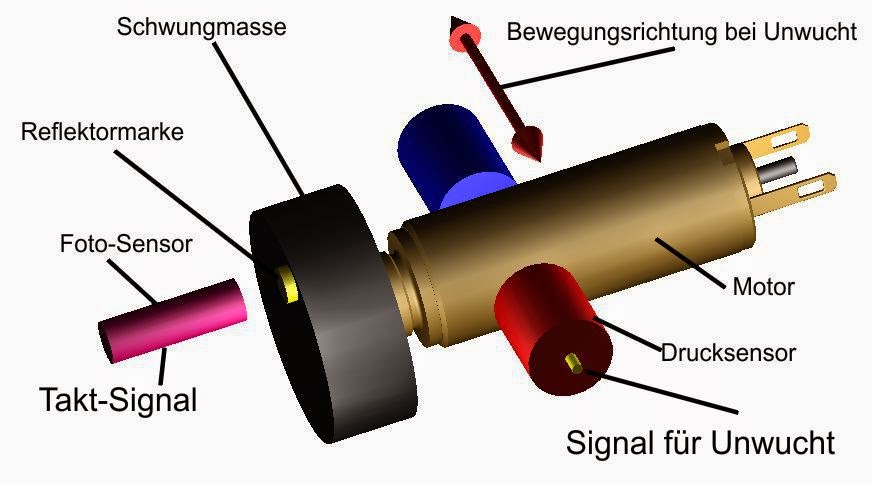

Das nun folgende Bild soll das Funktionprinzip verdeutlichen:

Ganz kurz gesagt liefert die Einrichtung zwei Signale, eins für den "Nulldurchgang" (Reflektormarke) der Schwungmasse, das 2. Signal misst die Kraft, die durch die Unwucht entsteht. Beide Signale können nun gemeinsam auf einem 2_Strahl-Oszilloskop dargestellt werden. Die Phasenlage der Unwucht kann ermittelt und schrittweise beseitigt werden. Keine Panik, ein 2-Strahl-Oszilloskop ist auch in meiner bescheidenen Werkstatt nicht vorhanden - hier tut es auch eine weit preiswertere Lösung, dazu aber später.

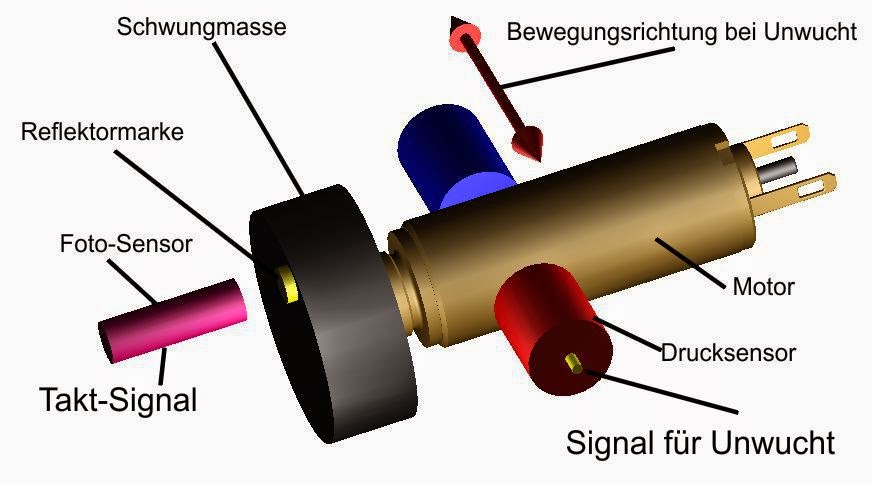

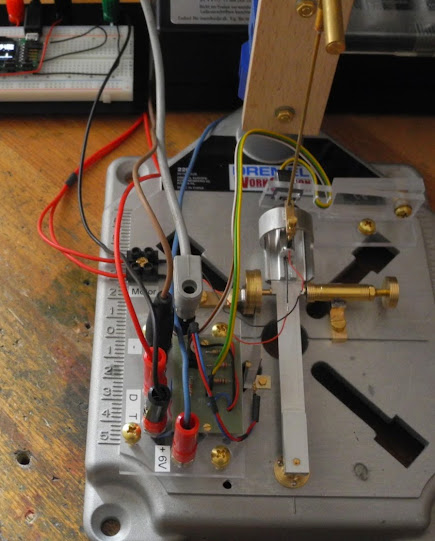

Ein Foto vom realisierten Gerät zeigt den Motor mit Schwungmasse, den Druck- und Fotosensor.

Als Anzeigegerät für die beiden Signale habe ich

dieses Laborboard verwendet. Das Gerät sieht so aus:

Das nun folgende Bild zeigt das Anzeigerät (Xprotolab) in Aktion. Die untere Schwingung ist das Signal vom Fototsensor, es ist also der Takt oder der Nulldurchgang. Die obere Kurve wird vom Drucksensor geliefert. Hier gibt es noch eine Unwucht nach etwa 1/3-Umdrehung.

Durch vorsichtiges Anbringen von Probegewichten (ein winziges Stück Klebeband, wie man es bei den Lackierarbeiten im Modellbau kennt genügt hier schon) wird die Unwucht behelfsmäßig beseitigt. Wenn man die richtige Lage gefunden hat, dann wird auf der dem Klebeband gegenüberliegenden Seite durch eine kleine Bohrung Material von der Schwungmasse entfernt und das Klebeband wird ebenfalls abgenommen. Wenn das Feinwuchten gut gelingt, dann hat der Motor aus der vollen Drehzahl heraus im Leerlauf eine Auslaufzeit von mehr als 10 Sekunden, das ist umso bemerkenswerter als der Durchmesser der kleinen Schwungmasse aus Platzgründen kaum mehr als 10 mm beträgt. Unausgewuchtet steht der Motor in weniger als 5 Sekunden und das System aus Schwungmasse und Motor wird ordentlich durchgeschüttelt. Das klingt alles sehr einfach, aber das ist es nicht. Ich habe Lehrgeld bezahlt und die erste Schwungmasse mußte ich wieder von der Keramikachse herunterfräsen. Hat gottlob geklappt !

Das folgende Bild zeigt den Motor mit montierter Schnecke und der feingeuchteten Schwungmasse.

Falls sich mal jemand an des Feinwuchten nach dieser Methode heranmachen möchte: hier nochmal die kurze Zusammenfassung nützlicher Tipps:

1. Die Schwungmassenbohrung sollte möglichst gut passen und nicht kippen (Beim Ausreiben Geduld, Reibahle ohne Druck von beiden Seiten der Schwungmasse benutzen, um die letzten 1/100 mm abzuarbeiten und dabei nicht den zentrierten Rundlauf der Bohrung verändern!)

2. Vor der Montage können Unwuchten mit der "Rasierklingenmethode" beseitigt werden. Das abschließende Feinwuchten erfolgt dann mit Hilfe der beschriebenen Einrichtung.

3. Beim Feinwuchten wird die Lage der Unwucht der montierten Schwungscheibe behelfmäßig mit Probegewichten (Klebeband) beseitigt, dann erst wird durch Bohrungen der Rundlauf erzeugt.

So, das wars für heute, nun muß ich mal überlegen wie es weitergeht. Über Antworten freue ich mich.

Gruß

Joachim